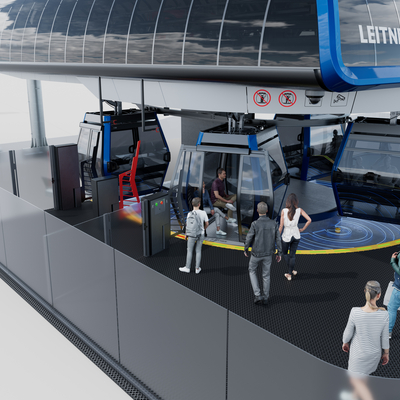

El telecabina de Dantercepies, entre Selva di Val Gardena y el paso de Gardena, es uno de los remontes más populares y frecuentados de la región y un elemento importante del famoso Sellaronda, uno de los circuitos de esquí más impresionantes de toda la región alpina. El prestigioso proyecto realizado por LEITNER en 2013 ha sido objeto de una destacada actualización técnica, casi diez años después de la exitosa renovación. El objetivo principal era dotar a la instalación, que consta de dos telecabinas de 10 plazas, de un sofisticado sistema de accionamiento que garantice una mayor eficiencia, un funcionamiento sostenible y la máxima facilidad de mantenimiento. A pesar de los diversos retos, se observaron los ambiciosos plazos y la inauguración se pudo realizar el 10 de junio.

Conversión sostenible

El telecabina de Dantercepies, entre Selva di Val Gardena y el paso de Gardena, es uno de los remontes más populares y frecuentados de la región y un elemento importante del famoso Sellaronda, uno de los circuitos de esquí más impresionantes de toda la región alpina. El prestigioso proyecto realizado por LEITNER en 2013 ha sido objeto de una destacada actualización técnica, casi diez años después de la exitosa renovación. El objetivo principal era dotar a la instalación, que consta de dos telecabinas de 10 plazas, de un sofisticado sistema de accionamiento que garantice una mayor eficiencia, un funcionamiento sostenible y la máxima facilidad de mantenimiento. A pesar de los diversos retos, se observaron los ambiciosos plazos y la inauguración se pudo realizar el 10 de junio.

Por encargo del operador Seggiovia Dantercepies SpA, LEITNER ha marcado otro hito técnico en el desarrollo de este telecabina. La renovación se centró en el cambio de los dos accionamientos situados en la estación intermedia por un sistema sostenible. Los engranajes planetarios existentes de los telecabinas Danter (LP300) y Cepies (LP135), incluidos los motores, se sustituyeron por los dos nuevos LEITNER DirectDrives LD10 y LD5.

El cambio ha conllevado varios efectos positivos:

- desde la reducción del ruido

- hasta la limitación de las tareas de mantenimiento

- pasando por el importante ahorro de energía

- También se instaló un convertidor de frecuencia LeitDrive para aumentar la eficiencia,

sobre todo en lo que respecta a la emisión de ruido y la protección del medio ambiente.

Expertos de la Università degli Studi di Perugia comprobaron y supervisaron científicamente que se había logrado el pretendido objetivo de reducir el ruido. Durante las detalladas mediciones del ruido, los valores anteriores a la actualización, con los engranajes planetarios en funcionamiento y a plena carga, se compararon con los valores alcanzados tras la instalación de los LEITNER DirectDrives. Como era de esperar, se consiguió una reducción del ruido de hasta 15 decibelios.

«Con fines de verificación, se realizaron mediciones del nivel de presión sonora fuera de la estación y en el interior de la cabina donde trabaja el personal de la estación intermedia para comprobar la calidad acústica antes y después de la sustitución del accionamiento. Como resultado, con la instalación del LEITNER DirectDrive, se eliminaron las piezas más ruidosas del sistema. La nueva solución garantiza un alto rendimiento tanto desde el punto de vista mecánico como acústico», afirma el profesor Federico Rossi, de la Università degli Studi di Perugia.

LEITNER DirectDrive funciona

«Nos decantamos por el accionamiento directo porque sigue siendo la tecnología más puntera para los teleféricos. Debido al uso intensivo del telecabina de Dantercepies, después de diez años nos decidimos a dar el salto tecnológico y hemos hecho este cambio con visión de futuro. Esta apasionante tecnología nos aporta una mayor seguridad operativa, sobre todo teniendo en cuenta sus altas capacidades. Además, gracias al DirectDrive, nuestro telecabina es más silencioso, provoca menos desgaste y ya no necesita aceite. Como proveedor, LEITNER también está a la vanguardia del servicio y la tecnología: con flexibilidad, rapidez, capacidad de actuación y siempre en estrecho diálogo con el cliente», afirma el director general Giovanni Pasti (Seggiovia Dantercepies SpA).

Máxima funcionalidad y perfecta gestión de proyectos

Para los especialistas de LEITNER, el cambio conlleva una serie de ventajas que no solo mostrarán su efecto en las operaciones diarias, sino también a largo plazo. «Con un accionamiento convencional con engranaje y motores de marcha rápida, las pérdidas de potencia ascienden a un cinco por ciento, lo que puede ahorrarse por completo con el LEITNER DirectDrive. También desaparecen todos los trabajos de mantenimiento del engranaje y los problemas relacionados con el uso de aceite», afirma Günter Tschinkel, director de Ingeniería Eléctrica en LEITNER. Una característica clave del concepto general es también la redundancia que se ha tenido en cuenta y que la reparación del LEITNER DirectDrive sea lo más sencilla posible. «Al segmentar el accionamiento, se puede diseñar de manera que si un segmento falla, el sistema pueda seguir funcionando sin interrupción. Además, todas las posibles reparaciones pueden realizarse in situ sin tener que desmontarlo, es decir, sin necesidad de abrir el techo de la estación ni utilizar grúas externas para retirar el motor. Así, pueden descartarse casi por completo los tiempos de inactividad prolongados».

Cumplimiento del calendario a pesar de los obstáculos

Markus Stampfer, director de proyectos de LEITNER, está satisfecho de que se hayan cumplido los ambiciosos plazos —las obras iniciaron tras la temporada de invierno y la nueva instalación entró en funcionamiento con puntualidad el 11 de junio, antes del «Sellaronda Bike Day» — y de que los trabajos hayan avanzado incluso más rápido de lo previsto. «Hubo que superar algunos obstáculos. Además de los plazos, las cuestiones principales fueron las incertidumbres en la adquisición de materiales debido a la situación actual del mercado de materias primas, así como las características especiales de la instalación. Como a la estación intermedia solo se puede acceder a través de la pista, el proyecto para nosotros no tuvo precedentes, al requerir una gran flexibilidad y una rápida capacidad de reacción de nuestro equipo en términos de logística», afirma Stampfer.